鲁中耐材研发 “水泥窑用绿色节能耐火材料” 入选工信部发布的《建材工业鼓励推广应用的技术和产品目录(2018-2019年本)》

2018-06-30 13:52

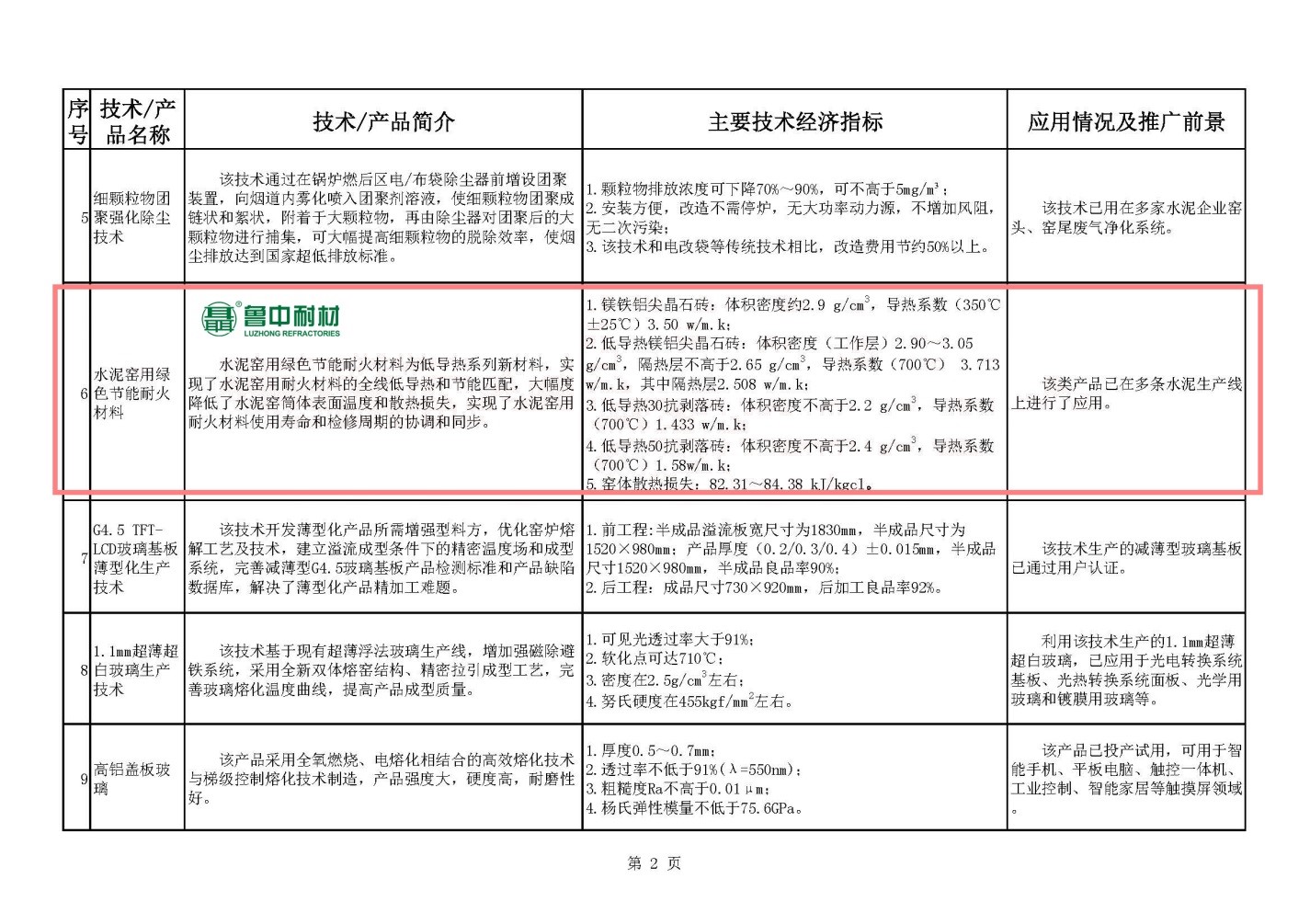

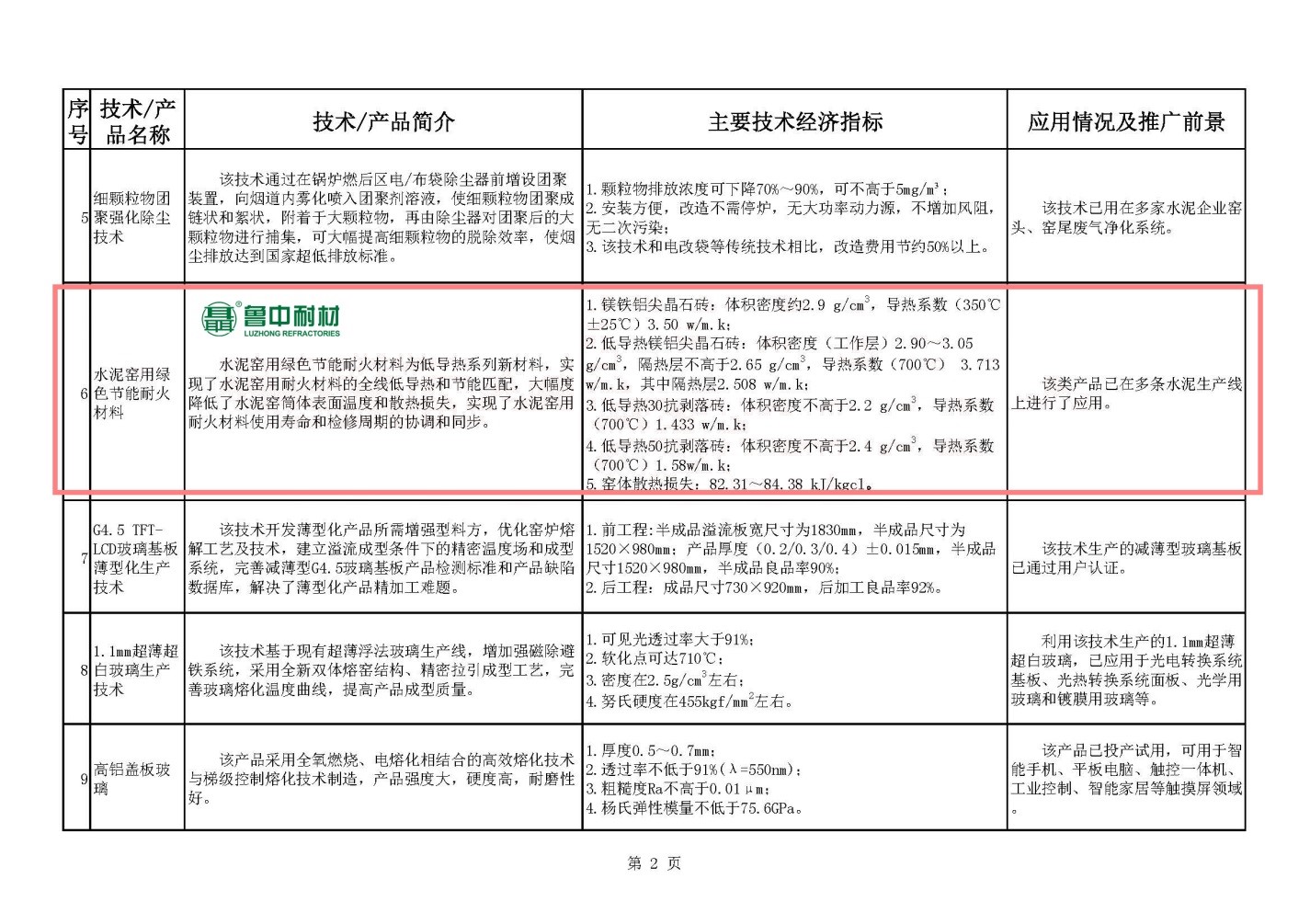

2018年6月5日,国家工信部发布第29号公告,发布了由工信部组织编制的《建材工业鼓励推广应用的技术和产品目录(2018-2019年本)》。其中,淄博市鲁中耐火材料有限公司研发的“水泥窑用绿色节能耐火材料”入选。

“水泥窑用绿色节能耐火材料”是中国建筑材料联合会组织实施的“两个二代”配套辅机及耐火材料研发攻关的一个重要项目,由淄博市鲁中耐火材料有限公司承担并被列入2015年全国建筑材料行业科技创新计划。2016年9月12日通过中国建筑材料联合会科技新成果鉴定。

该项目的主要技术原理是:在保证水泥窑用耐火材料使用性能的前提下,通过改进材料的内部结构以降低材料的导热系数,以达到节能、降低窑筒体散热损失的目的。其主要创新点:一是利用自主研发反应烧结合成铁铝尖晶石(Hercynite)制备镁铁铝尖晶石砖的技术,用以代替镁铬砖,是无铬环保节能新材料,使用寿命是原镁铬砖的1.5~2倍;二是低导热镁铝尖晶石砖以镁铝尖晶石砖与轻质的镁铁复合橄榄石材料有机复合,一次成型,同温烧成,实现了两种材料的线膨胀率匹配,保证了不同材料复合界面的高温抗折强度;三是通过调控原料中的结晶相与非晶相组分比例,形成互相阻断传热的微观结构,降低了导热系数,获得了低导热低铝耐火材料的关键制备技术;四是开发了回转窑烧成带镁铁铝尖晶石、过渡带用低导热镁铝尖晶石砖、回转窑预热带、分解带用低导热、低铝耐碱型耐火材料的系列化配套技术。

“水泥窑用绿色节能耐火材料”是中国建筑材料联合会组织实施的“两个二代”配套辅机及耐火材料研发攻关的一个重要项目,由淄博市鲁中耐火材料有限公司承担并被列入2015年全国建筑材料行业科技创新计划。2016年9月12日通过中国建筑材料联合会科技新成果鉴定。

该项目的主要技术原理是:在保证水泥窑用耐火材料使用性能的前提下,通过改进材料的内部结构以降低材料的导热系数,以达到节能、降低窑筒体散热损失的目的。其主要创新点:一是利用自主研发反应烧结合成铁铝尖晶石(Hercynite)制备镁铁铝尖晶石砖的技术,用以代替镁铬砖,是无铬环保节能新材料,使用寿命是原镁铬砖的1.5~2倍;二是低导热镁铝尖晶石砖以镁铝尖晶石砖与轻质的镁铁复合橄榄石材料有机复合,一次成型,同温烧成,实现了两种材料的线膨胀率匹配,保证了不同材料复合界面的高温抗折强度;三是通过调控原料中的结晶相与非晶相组分比例,形成互相阻断传热的微观结构,降低了导热系数,获得了低导热低铝耐火材料的关键制备技术;四是开发了回转窑烧成带镁铁铝尖晶石、过渡带用低导热镁铝尖晶石砖、回转窑预热带、分解带用低导热、低铝耐碱型耐火材料的系列化配套技术。

根据国家建筑材料工业水泥能效环保评价检验测试中心测定结果,国内5000t/d水泥熟料生产线回转窑窑体表面散热均值为122.01kJ/kg-cl,使用该项目材料后最低实测值为82.31 kJ/kg-cl,检测结果明显优于国内平均水平,将年节约标煤2100余吨,同时可减少耐火材料用量约50吨,电耗也有所下降。目前,该项目耐火材料已在冀东水泥、山水水泥、中联水泥、亚泰水泥、北方水泥、海螺水泥等多条水泥窑上整体配套使用,节能效果显著。通过跟踪观察检测水泥企业使用效果,该项目耐火材料使用寿命完全可以满足并超过指标要求:烧成带、过渡带使用寿命>18个月,分解预热带使用寿命>36个月,企业检修周期得到进一步延长。

目前,我国大型干法水泥回转窑的数量已近1800余条,其热量损失主要是窑体外表面的散热损失。鲁中耐材研发的“水泥窑用绿色节能耐火材料”就是在保证材料整体使用性能的前提下,最大限度地发挥材料特性,实现最佳配置,进一步推动回转窑窑衬材料的节能环保。保守估计在800条水泥回转窑线上推广应用该项目材料,可年节约标准煤171.02万吨,一年可减少CO2排放451.5万吨、SO2排放12.8万吨、NOX排放6.4万吨,且使用寿命比原有材料有所增加,具有非常大的经济效益和社会效益。

今年,经过工信部组织的考察,该项目耐火材料因其突出的节能效果和使用性能被列入《建材工业鼓励推广应用的技术和产品目录(2018-2019年本)》。